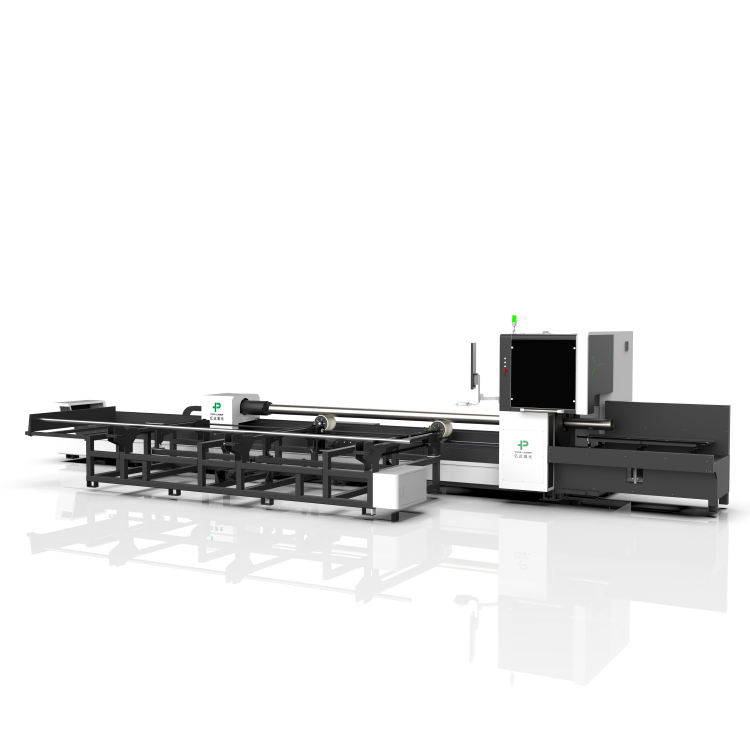

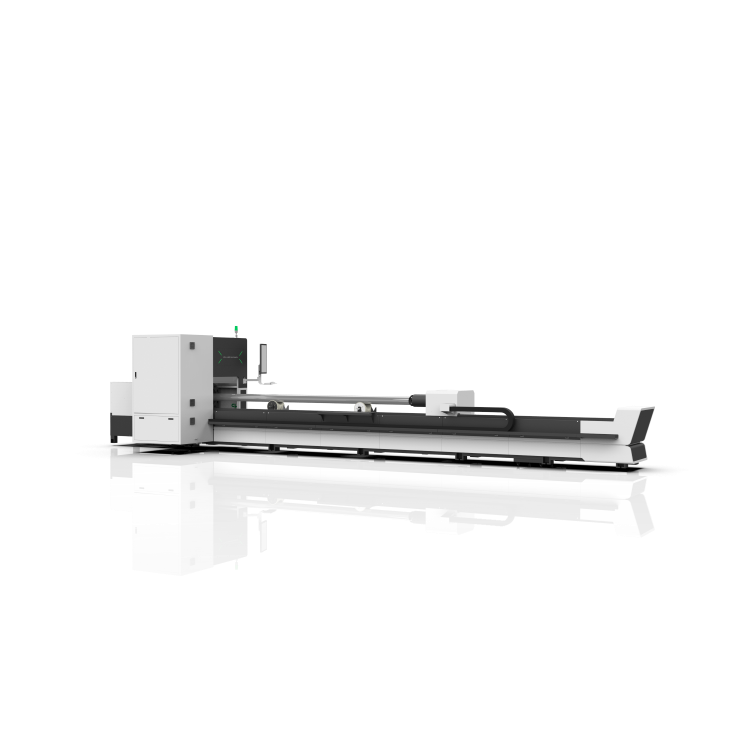

Maszyna do cięcia laserem rurowym Typowe problemy i rozwiązania

Typowe problemy i rozwiązania dotyczące Shandong Tuber Maszyna do cięcia laserowego:

1. Technologia cięcia i perforacji

Ciepło, z wyjątkiem tego, że ciepło może zaczynać się od krawędzi deski, jest zwykle przebijane przez deskę - mały otwór. Na wycinarce laserowej bez urządzenia wykrawającego istnieją dwie podstawowe metody perforacji:

- Śrutowanie - Materiał jest stale napromieniowywany w celu utworzenia wgłębień jeden, potem jeden, a następnie szybko usuwany przez przepływ tlenu współosiowy z wiązką lasera, a przepływ tlenu jest dodatkowo topiony. ,Do. Gruby, śrutowanie jest grubsze, otwór do śrutowania jest większy, a okrągłe nie są okrągłe i nie są okrągłe. Maszyna do cięcia bulw nie powinna być używana do obróbki, która wymaga, aby ciśnienie powietrza przedmiotu obrabianego było zgodne z ciśnieniem cięcia, a skok jest stosunkowo duży.

Perforacja impulsowa - użycie lasera impulsowego o szczytowej mocy do stopienia lub odparowania niewielkiej ilości materiału, zwykle przy użyciu powietrza lub azotu jako gazu pomocniczego w celu zmniejszenia rozszerzania się otworu spowodowanego utlenianiem termicznym, a ciśnienie gazu jest niższe niż ciśnienie tlenu podczas cięcia. Każdy impuls lasera wytwarza tylko małe strumienie cząstek, które stają się coraz głębsze, więc przebicie grubej płytki zajmuje kilka sekund. Po zakończeniu przekłuwania przetnij gazem wspomagającym tlen. Średnica perforacji jest mniejsza, a jej jakość perforacji jest lepsza niż perforacja strumieniowa. Dlatego zastosowany laser powinien mieć nie tylko wysoką moc wyjściową; co ważniejsze, charakterystyka czasowa i przestrzenna wiązki, więc ogólny poziomy laser na dwutlenku węgla nie może spełnić wymagań cięcia laserowego. Ponadto perforacja impulsowa wymaga również bardziej niezawodnego systemu kontroli ścieżki gazowej, aby realizować kontrolę rodzaju gazu, przełączania ciśnienia gazu i czasu perforacji.

W przypadku perforacji impulsowej należy zwrócić uwagę na technologię przejścia od perforacji impulsowej statycznej przedmiotu obrabianego do ciągłego skrawania przedmiotu ze stałą prędkością w celu uzyskania wysokiej jakości nacięć. Teoretycznie warunki skrawania w sekcji przyspieszania, takie jak ogniskowa, położenie dyszy, ciśnienie gazu itp., zwykle można zmienić, ale w rzeczywistości zmiana powyższych warunków jest mało prawdopodobna, ponieważ czas jest zbyt krótki. W produkcji przemysłowej bardziej realistyczna jest zmiana średniej mocy lasera. Specyficzną metodą jest zmiana szerokości impulsu; zmienić częstotliwość impulsów; zmienić jednocześnie szerokość i częstotliwość impulsu. Rzeczywiste wyniki pokazują, że trzeci efekt jest lepszy.

2. Analiza deformacji otworu tnącego (mała średnica, grubość blachy)

Dzieje się tak dlatego, że obrabiarki (tylko do wycinarek laserowych dużej mocy) nie stosują perforacji strumieniowo-ściernej podczas obróbki małych otworów, lecz perforację impulsową (miękkie nakłucie), dzięki czemu energia lasera jest zbyt skoncentrowana na małym obszarze, spalając nie- obszar przetwarzania i obszar nieprzetwarzany, powodujący deformację otworu i wpływający na jakość przetwarzania. W tej chwili powinniśmy zmienić tryb przebijania pulsacyjnego (miękkie przebijanie) na tryb przebijania strumieniowego (normalne przebijanie), aby rozwiązać te problemy. W przypadku mniej wydajnych wycinarek laserowych należy zamiast tego zastosować perforację pulsacyjną, aby uzyskać lepsze wykończenie powierzchni.

3. Rozwiąż problem zadziorów przedmiotu obrabianego podczas cięcia laserowego stali niskowęglowej

Zgodnie z zasadą działania i projektowania cięcia laserem dwutlenkiem węgla, następujące przyczyny są analizowane jako główne przyczyny zadziorów obrabianych części: górne i dolne pozycje ogniska lasera nie są prawidłowe, a pozycja ogniskowania musi być przetestowane i wyregulowane zgodnie z przesunięciem ostrości; moc wyjściowa lasera nie jest wystarczająca i należy ją sprawdzić. Czy generator lasera działa normalnie, jeśli jest w normie, należy sprawdzić, czy wartość wyjściowa przycisku sterowania laserem jest prawidłowa i dostosować ją; prędkość linii cięcia jest zbyt niska, a prędkość linii musi zostać zwiększona podczas procesu kontroli operacji; czystość gazu tnącego nie jest wystarczająca, konieczne jest zapewnienie wysokiej jakości gazu roboczego tnącego; przesunięcie ostrości lasera, regulowane zgodnie z pozycją ostrości; czas pracy maszyny jest niestabilny, należy ją wyłączyć i ponownie uruchomić.

4. Laserowa obróbka skrawaniem blach ze stali nierdzewnej i aluminiowo-cynkowej, analiza zadziorów przedmiotu obrabianego

W powyższych przypadkach należy najpierw wziąć pod uwagę współczynnik zadziorów podczas cięcia stali niskowęglowej, ale nie można po prostu zwiększyć prędkości cięcia, ponieważ zwiększenie prędkości powoduje czasami cięcie blachy bez zużycia, co jest szczególnie widoczne podczas obróbki blach aluminiowo-cynkowych . W tym czasie należy kompleksowo rozważyć inne czynniki obrabiarki, takie jak konieczność wymiany dyszy, niestabilny ruch szyny prowadzącej itp.

5. Przeanalizuj stan niepełnego przecięcia lasera

Po analizie możemy stwierdzić, że głównymi przypadkami niestabilnej obróbki są następujące sytuacje: dobór dyszy głowicy laserowej nie odpowiada grubości obrabianej blachy; prędkość linii cięcia laserowego jest zbyt duża, a prędkość linii musi być kontrolowana i zmniejszana; Jeśli błąd położenia ostrości jest zbyt duży, konieczne jest ponowne sprawdzenie danych czujnika dyszy, zwłaszcza podczas cięcia aluminium.